עיצוב מגנט בסיסי

מכונת Magnabend מתוכננת כמגנט DC חזק עם מחזור עבודה מוגבל.

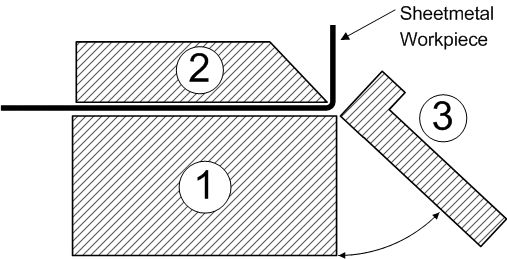

המכונה מורכבת מ-3 חלקים בסיסיים:-

גוף המגנט המהווה את בסיס המכונה ומכיל את סליל האלקטרו-מגנט.

סרגל המהדק המספק נתיב לשטף מגנטי בין הקטבים של בסיס המגנט, ובכך מהדק את חומר העבודה ממתכת.

קרן הכיפוף אשר מסובבת לקצה הקדמי של גוף המגנט ומספקת אמצעי להפעלת כוח כיפוף על חומר העבודה.

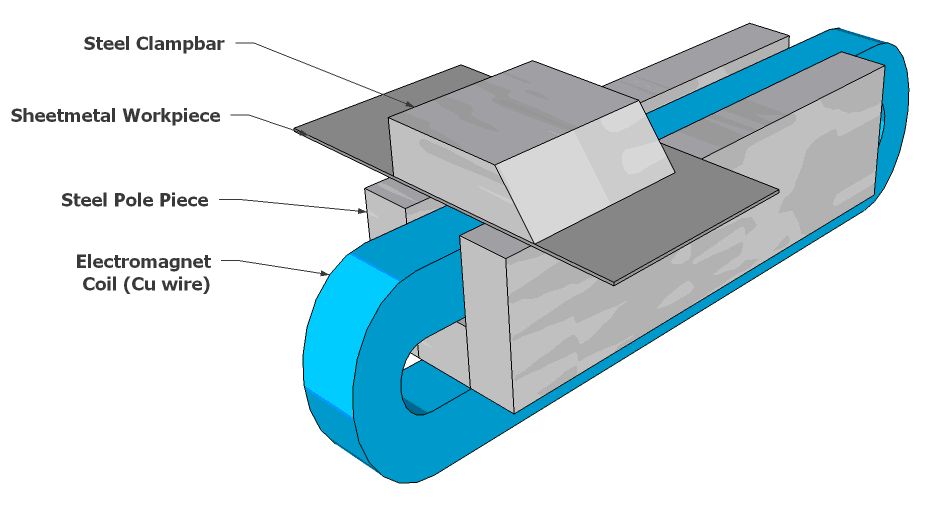

דגם תלת מימד:

להלן ציור תלת מימדי המציג את הסידור הבסיסי של חלקים במגנט מסוג U:

מחזור חובה

הרעיון של מחזור עבודה הוא היבט חשוב מאוד בעיצוב האלקטרומגנט.אם התכנון מספק יותר מחזור עבודה ממה שצריך אז זה לא אופטימלי.מחזור עבודה רב יותר פירושו מטבעו שיהיה צורך ביותר חוטי נחושת (כתוצאה מכך עלות גבוהה יותר) ו/או יהיה פחות כוח הידוק זמין.

הערה: למגנט מחזור עבודה גבוה יותר יהיה פיזור הספק פחות מה שאומר שהוא יצרוך פחות אנרגיה ובכך יהיה זול יותר לתפעול.עם זאת, מכיוון שהמגנט פועל לתקופות קצרות בלבד, עלות האנרגיה של הפעולה נחשבת בדרך כלל כבעלת משמעות קטנה מאוד.לפיכך, גישת התכנון היא שתהיה פיזור כוח רב ככל שתוכל להתחמק ממנו מבחינת אי חימום יתר של פיתולי הסליל.(גישה זו משותפת לרוב תכנוני האלקטרומגנטים).

המגנבנד מיועד למחזור עבודה נומינלי של כ-25%.

בדרך כלל זה לוקח רק 2 או 3 שניות לבצע עיקול.לאחר מכן, המגנט יהיה כבוי למשך 8 עד 10 שניות נוספות, בזמן שחומר העבודה ממוקם מחדש ומיושר מוכן לעיקול הבא.אם חריגה ממחזור העבודה של 25%, בסופו של דבר המגנט יתחמם מדי ועומס יתר תרמי ייכשל.המגנט לא ייפגע אך יהיה צורך לתת לו להתקרר כ-30 דקות לפני שיופעל שוב.

ניסיון תפעולי עם מכונות בשטח הראה שמחזור העבודה של 25% מתאים למדי למשתמשים טיפוסיים.למעשה, חלק מהמשתמשים ביקשו גרסאות אופציונליות להספק גבוה של המכונה בעלות כוח הידוק רב יותר על חשבון פחות מחזור עבודה.

כוח הידוק Magnabend:

כוח הידוק מעשי:

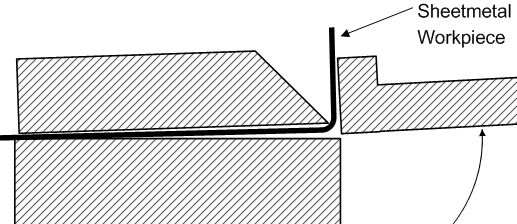

בפועל כוח הידוק גבוה זה מתממש רק כאשר אין בו צורך(!), כלומר כאשר מכופפים חלקי עבודה פלדה דקים.בעת כיפוף חלקי עבודה לא ברזליים הכוח יהיה קטן יותר כפי שמוצג בגרף למעלה, ו(קצת מוזר), הוא גם קטן יותר כאשר מכופפים חלקי עבודה מפלדה עבה.הסיבה לכך היא שכוח ההידוק הדרוש לביצוע עיקול חד גבוה בהרבה מזה הדרוש לכיפוף רדיוס.אז מה שקורה הוא שככל שהעיקול מתקדם, הקצה הקדמי של מוט המהדק מתרומם מעט ובכך מאפשר ליצירה ליצור רדיוס.

מרווח האוויר הקטן שנוצר גורם לאובדן קל של כוח ההידוק אך הכוח הדרוש ליצירת עיקול הרדיוס ירד בצורה חדה יותר מאשר כוח ההידוק של המגנט.כך נוצר מצב יציב ומוט המהדק אינו מרפה.

מה שתואר לעיל הוא אופן הכיפוף כאשר המכונה קרובה לגבול העובי שלה.אם תנסה חומר עבה עוד יותר, כמובן שהמוט יתרומם.

דיאגרמה זו מציעה שאם קצה האף של המוט היה ברדיוס מעט, ולא חד, אז מרווח האוויר לכיפוף עבה היה מצטמצם.

אכן זה המקרה ולמגנבנד עשוי כהלכה יהיה מוט מהדק עם קצה רדיוס.(קצה עם רדיוס גם נוטה הרבה פחות לנזק מקרי בהשוואה לקצה חד).

מצב שולי של כשל בכיפוף:

אם מנסים לכופף חומר עבה מאוד, המכונה לא תצליח לכופף אותו מכיוון שהמוט פשוט יתרומם.(למרבה המזל זה לא קורה בצורה דרמטית; מוט המהדק פשוט מרפה בשקט).

עם זאת, אם עומס הכיפוף גדול רק מעט מיכולת הכיפוף של המגנט אז בדרך כלל מה שקורה הוא שהעיקול ימשיך לומר בערך 60 מעלות ואז המוט יתחיל להחליק לאחור.במצב כשל זה המגנט יכול לעמוד בעומס הכיפוף רק בעקיפין על ידי יצירת חיכוך בין חומר העבודה למצע המגנט.

ההבדל בעובי בין כשל עקב הרמה לכשל עקב החלקה הוא בדרך כלל לא גדול.

כשל בהרמה נובע מכך שחומר העבודה מושך את הקצה הקדמי של המוט כלפי מעלה.כוח ההידוק בקצה הקדמי של המוט הוא בעיקר מה שמתנגד לכך.להידוק בקצה האחורי יש השפעה מועטה מכיוון שהוא קרוב למקום שבו מוט המהדק מסובב.למעשה, זהו רק מחצית מכוח ההידוק הכולל אשר מתנגד להרמה.

מצד שני, ההחלקה מתנגדת לכוח ההידוק הכולל אך רק באמצעות חיכוך כך שההתנגדות בפועל תלויה במקדם החיכוך בין חומר העבודה למשטח המגנט.

עבור פלדה נקייה ויבשה, מקדם החיכוך יכול להיות גבוה עד 0.8, אך אם קיימת סיכה אז הוא יכול להיות נמוך עד 0.2.בדרך כלל זה יהיה איפשהו באמצע כך שהמצב השולי של כשל בכפיפה נובע בדרך כלל מהחלקה, אך ניסיונות להגביר את החיכוך על פני המגנט נמצאו כלא כדאיים.

קיבולת עובי:

עבור גוף מגנט מסוג E ברוחב 98 מ"מ ובעומק 48 מ"מ ועם סליל סיבוב של 3,800 אמפר, יכולת הכיפוף באורך מלא היא 1.6 מ"מ.עובי זה חל הן על יריעת פלדה והן על יריעת אלומיניום.יהיה פחות הידוק על יריעת האלומיניום אבל זה דורש פחות מומנט כדי לכופף אותו כך שזה מפצה בצורה כזו שנותן קיבולת מידה דומה לשני סוגי המתכת.

צריכות להיות כמה אזהרות לגבי יכולת הכיפוף המוצהרת: העיקרית שבהן היא שעוצמת התפוקה של הגיליון עשויה להשתנות במידה רבה.הקיבולת של 1.6 מ"מ חלה על פלדה עם מתח עמידה של עד 250 מגפ"ס ועל אלומיניום עם מתח עמידה של עד 140 מג"פ.

קיבולת העובי בנירוסטה היא כ-1.0 מ"מ.קיבולת זו פחותה משמעותית מאשר לרוב המתכות האחרות, מכיוון שהנירוסטה בדרך כלל אינה מגנטית ועם זאת בעלת מתח תשואה גבוה למדי.

גורם נוסף הוא הטמפרטורה של המגנט.אם אפשרו למגנט להתחמם אז ההתנגדות של הסליל תהיה גבוהה יותר וזה בתורו יגרום לו למשוך פחות זרם עם סיבובי אמפר נמוכים יותר וכוח הידוק נמוך יותר.(השפעה זו היא בדרך כלל די מתונה ולא סביר שתגרום למכונה שלא תעמוד במפרט שלה).

לבסוף, ניתן ליצור Magnabends בעל קיבולת עבה יותר אם חתך המגנט היה גדול יותר.

זמן פרסום: 12 באוגוסט 2022